Сухой гранулятор Производитель

-

WGK Chemical Granule Make Dry Granulator

Химический сухой гранулятор может изготавливать гранулы непосредственно из целевого материала, используя кристаллическую воду в материале... -

WGK промышленная машина с высоким давлением гранулятор грануляции

Процесс сухой грануляции: создает гранулы непосредственно из материала, используя его присущее содержанию влаги. Готовой продукт: трош... -

WGK Dry Granulator Roller Granulaulation Machine

Dry Granulator Machine WGK - это новое оборудование для изготовления гранул непосредственно из целевого материала, используя кристалличес...

Сухой гранулятор может быть превращен в гранулы и таблетки, используется в качестве гранул, капсулы и т. Д., В основном используется для грануляции в фармацевтической, пищевой, химической и других отраслях промышленности. Особенно подходит для грануляции материалов, которые не могут быть решены влажными методами. Он подходит для таких отраслей, как фармацевтические препараты, пищевые продукты и химикаты. Сухой гранулятор - это новое оборудование, которое напрямую преобразует сухой порошок в частицы, с разумной структурой, стабильной и надежной производительностью и удобной очисткой и обслуживанием. $.

О нас

Честь

-

Честь

Честь -

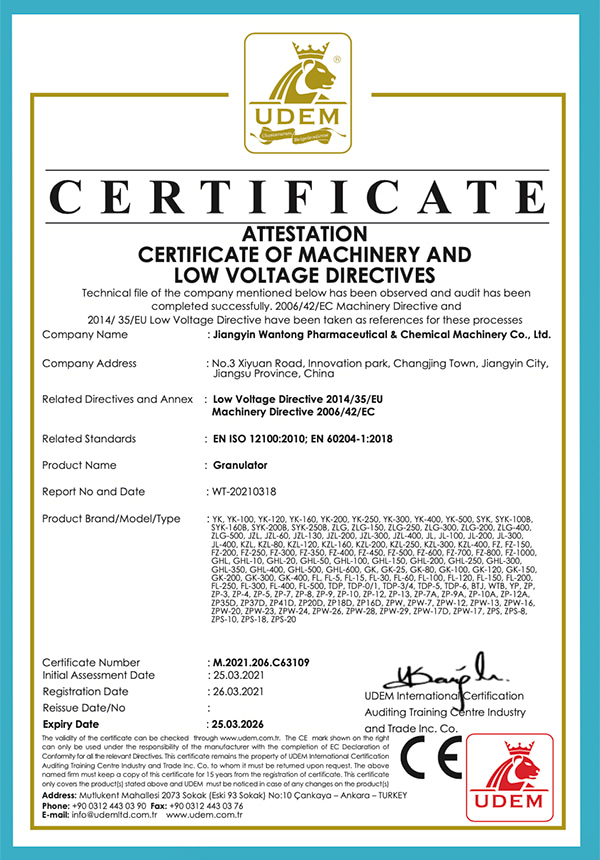

CE

CE

Новости

-

Новости отрасли 2026-01-06

Введение в машины для измельчения специй Машины для измельчения специй являются незамени...

Просмотреть больше -

Новости отрасли 2026-01-04

Введение в промышленные методы сушки Сушка – важнейший процесс в фармацевтическом, химическом ...

Просмотреть больше -

Новости отрасли 2025-12-23

Введение в Двухконусные блендеры Двухконусные блендеры — это широко используемые промышл...

Просмотреть больше -

Новости отрасли 2025-12-18

Введение в Машины для измельчения специй Машины для измельчения специй — незаменимые инс...

Просмотреть больше

Расширение отраслевых знаний

Как сухой гранулятор достигает грануляции сухих порошков без использования связующего?

Сухой гранулятор достигает грануляции сухих порошков без использования связующего с помощью механического процесса, который включает в себя уплотнение и уменьшение размера. Вот пошаговое объяснение того, как это обычно делается:

Кормление: сухие порошки подаются в гранулятор. Порошки могут быть разнообразными материалами, такими как фармацевтические наполнения, пищевые ингредиенты или химические соединения.

Уплотнение: сухой гранулятор использует ролик или серию роликов для сжатия порошков. Давление, приложенное роликом, заставляет частицы сливаться вместе, образуя большие комки или уплотненные массы.

Разрыв: после уплотнения большие комки затем разбиваются на более мелкие гранулы. Это может быть достигнуто различными методами, такими как:

Воздействие: использование механизма резки или дробления для разбивания уплотненной массы на более мелкие кусочки.

Сдвиг: применение силы сдвига к уплотненной массе, которая может быть выполнена путем вращающихся лезвий или дисков, которые прорезают материал.

Скрининг: затем гранулированный материал проходит через экран или сито, чтобы отделить желаемый размер гранулы от негабаритных частиц. Негабаритные частицы могут быть переработаны обратно в гранулятор для дальнейшей обработки.

Классификация: В некоторых случаях может использоваться классификатор, чтобы убедиться, что гранулы имеют единый размер. Классификатор может разделить гранулы в зависимости от их размера и плотности, что позволяет пройти только желаемый размер гранул.

Сушка: если процесс грануляции вводит влагу или если порошки являются гигроскопическими, может потребоваться этап сушки для удаления избыточной влаги и обеспечения стабильности гранул.

Охлаждение: если процесс генерирует тепло, можно использовать механизм охлаждения для поддержания оптимальной температуры для грануляции и для предотвращения деградации теплочувствительных материалов.

Смешивание: в некоторых случаях сухой гранулятор может также иметь функцию смешивания, чтобы гарантировать, что порошки равномерно распределены до уплотнения и грануляции.

Автоматизация и управление. Современные сухие грануляторы часто поставляются с автоматическими элементами управления, которые позволяют точно регулировать силу уплотнения, размер экрана и другие параметры для достижения желаемых характеристик гранулы.

Используя механические силы для компактных, а затем разбивая порошки, сухой гранулятор может эффективно гранулировать сухие порошки без необходимости связующего. Этот процесс особенно полезен для материалов, которые чувствительны к влаге или где добавление связующего будет нежелательным.