Введение: универсальная рабочая лошадка для уменьшения размера

Среди огромного количества промышленного технологического оборудования лишь немногие машины могут сравниться с надежная универсальность и фундаментальное значение молотковой мельницы. В качестве краеугольной технологии для уменьшение размера частиц Во многих отраслях промышленности молотковые мельницы превращают сыпучие твердые материалы в однородные, пригодные для использования гранулы с помощью простого, но высокоэффективного механического процесса. Эти надежные машины служат для производства сельскохозяйственных кормов и переработки фармацевтических порошков, а также операций по переработке и обогащению полезных ископаемых. первичные или вторичные дробилки способен работать с огромным разнообразием материалов. В этом подробном руководстве рассматриваются принципы работы, варианты конструкции, ключевые области применения и критерии выбора молотковых мельниц, предоставляя инженерам, руководителям предприятий и специалистам по переработке необходимые знания для оптимизации операций по измельчению.

Фундаментальный принцип работы: как Молотковые мельницы Работа

По своей сути молотковая мельница работает по принципу разрушение частиц при ударе . Процесс уменьшения размера следует систематической последовательности:

-

Потребление материала: Исходный материал вводится в камеру измельчения через управляемый механизм подачи (самотечный бункер, объемный питатель или шнековый конвейер).

-

Воздействие частиц: Быстро вращающийся молотки (прямоугольные, двусторонние или поворотные металлические детали), прикрепленные к центральной ротор ударять входящие частицы со значительной кинетической энергией.

-

Разрушение частиц: Удар разрушает хрупкие материалы по естественным линиям излома или разрезает и разрывает волокнистые вещества.

-

Вторичная редукция: Частицы еще больше уменьшаются, когда они выбрасываются в камеру. внутренние износные вкладыши и collide with other particles.

-

Классификация размеров: Восстановленный материал продолжает этот процесс до тех пор, пока не станет достаточно маленьким, чтобы пройти через перфорированный экран (или решетка), окружающая часть камеры измельчения, определяющая конечный максимальный размер частиц.

-

Разряд: Отсортированный материал, проходящий через сито, выгружается, как правило, гравитационным или пневматическим транспортом, для сбора или следующего этапа обработки.

Это высокоскоростное непрерывное ударное фрезерование Процесс делает молотковые мельницы исключительно эффективными для широкого спектра материалов, особенно рыхлых, абразивных или волокнистых.

Основные компоненты и варианты конструкции

Производительность и пригодность молотковой мельницы для применения определяются ее конкретной конструктивной конфигурацией.

1. Ключевые механические компоненты

-

Ротор в сборе: Сердце машины. Сверхпрочный стальной вал, установленный на больших подшипниках, несущий множество ротор discs на котором крепятся молотки. Скорость ротора (обычно 1800–3600 об/мин) является критически важной переменной.

-

Молотки: Активные элементы уменьшения размера. Дизайн включает в себя:

-

Фиксированные (жесткие) молотки: Крепится болтами непосредственно к ротору, обеспечивая максимальную прочность при работе с самыми прочными материалами.

-

Качающиеся молотки: Повернуты на штифтах, что позволяет им поворачиваться наружу при вращении. Такая конструкция поглощает удары от неразрушимых предметов, обеспечивая защиту от повреждений.

-

Реверсивные молотки: Можно перевернуть, чтобы использовать вторую, острую кромку, что удваивает срок службы, прежде чем потребуется замена или заточка.

-

-

Камера измельчения и вкладыши: Закрытый корпус, в котором происходит уменьшение размеров. Он оснащен сменными износные пластины или лайнеры (часто из стали AR400 или марганца) для защиты корпуса от абразивного износа.

-

Экран (решетка): Калибровочное устройство. Сита с круглыми или щелевыми перфорациями точного размера окружают ротор под углом 180–300 градусов. диаметр отверстия сита напрямую контролирует максимальный размер частиц выгружаемого продукта.

-

Механизм подачи: Может быть подача сверху, снизу или сбоку в зависимости от применения и характеристик материала.

-

Система привода: Обычно состоит из электродвигатель подключен через клиновые ремни и шкивы к валу ротора. Это позволяет регулировать скорость путем изменения размеров шкивов.

2. Основные конфигурации конструкции

-

Гравитационно-разгрузочные мельницы: Самая простая конструкция. Восстановленный материал падает через сито под действием силы тяжести. Лучше всего подходит для тонкого шлифования легких неабразивных материалов.

-

Пневморазгрузочные мельницы: Включает в себя мощный вентилятор всасывания воздуха при выписке. Это создает отрицательное давление в камере, улучшая производительность, охлаждая продукт и повышая эффективность сита, особенно при тонком помоле (<100 микрон).

-

Полноповоротные ситовые мельницы: Имеет сито с углом обзора 300 градусов, максимально увеличивающее площадь сита для данного диаметра ротора. Такая конфигурация значительно увеличивает производительность при тонком измельчении или измельчении волокнистых материалов, таких как древесная щепа или биомасса. Большая площадь экрана предотвращает засорение.

-

Промышленный и лабораторный масштаб: Промышленные мельницы представляют собой сверхмощные, мощные агрегаты для непрерывной работы. Лабораторные мельницы представляют собой настольные установки, используемые для разработки продукции, технико-экономического обоснования и мелкосерийного производства.

Первичное промышленное применение и обработка материалов

Молотковые мельницы распространены повсеместно благодаря своей адаптируемости. Ключевые области применения включают в себя:

-

Сельское хозяйство и производство кормов для животных: Самая большая область применения. Используется для шлифования зерновые (кукуруза, пшеница, соевые бобы) , жмых и волокнистые ингредиенты для создания однородных кормов для животных. Возможность контролировать размер частиц имеет решающее значение для пищеварения животных и качества кормовых гранул.

-

Переработка биомассы и биотоплива: Необходим для уменьшение размера древесной щепы, сельскохозяйственных отходов (соломы, шелухи) и энергетических культур. перед гранулированием или брикетированием. Здесь стандартными являются полноповоротные ситовые мельницы.

-

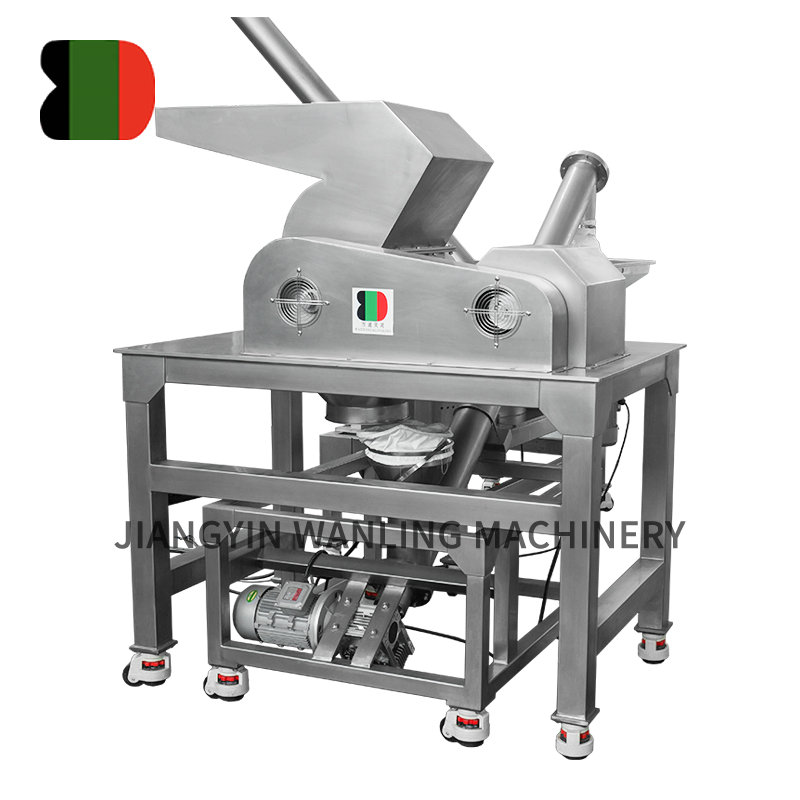

Пищевая промышленность: Используется для измельчения специй, сахара, сушеных овощей и пищевых порошков, где гигиеническое исполнение (часто конструкция из нержавеющей стали) имеет первостепенное значение.

-

Фармацевтическая и химическая промышленность: Для тонкого измельчения активных фармацевтических ингредиентов (API) и химических порошков. В конструкции основное внимание уделяется локализации, возможности очистки и точному контролю размера частиц, часто с использованием специальных молотковых наконечников и сит.

-

Переработка и переработка отходов: Решающее значение для измельчение электронных отходов (электронных отходов) , твердые бытовые отходы , пластмассы и металлы для последующего разделения и восстановления. Часто это мощные молотковые мельницы «измельчитель» или «боров».

-

Минералы и горнодобывающая промышленность: Используется для дробления и измельчения угля, известняка, гипса и других умеренно абразивных минералов.

Молотковая мельница по сравнению с другими технологиями измельчения

Выбор правильной мельницы требует понимания альтернатив. Вот сравнение молотковых мельниц:

| Оборудование | Механизм | Лучшее для | Ограничения / Не идеально подходит для |

|---|---|---|---|

| Молотковая мельница | Воздействие / истощение (Высокоскоростные молоты) | Универсальные рыхлые материалы , волокнистые материалы, заполнители. Широкий диапазон размеров частиц (от крупных до мелких). | Высокоабразивные материалы (сильный износ), термочувствительные материалы (могут выделять тепло), очень твердые материалы (>Mohs 5). |

| Щековая дробилка | Сжатие (Неподвижные и подвижные пластины челюстей) | Первичное дробление из очень твердых, абразивных материалов (камня, руды). Значительное уменьшение размера корма. | Производит относительно грубый продукт с большим количеством мелких частиц. Не для окончательного тонкого измельчения. |

| Шаровая/стержневая мельница | Воздействие и истощение (Переворачивающиеся СМИ) | Мокрое или сухое тонкое/сверхтонкое измельчение руд, керамики, красок. Очень хороший, однородный продукт. | Высокое энергопотребление. Медленный процесс. Не для волокнистых материалов. |

| Штифтовая мельница | Воздействие (стационарные и вращающиеся штифты) | Тонкое измельчение из более мягких, неабразивных материалов (продукты питания, химикаты). Меньшее тепловыделение. | Не может работать с кормами больших размеров или волокнистыми/волокнистыми материалами. |

| Ножевая мельница/измельчитель | Срез/Разрез (Вращающиеся ножи) | Волокнистые, жесткие, тягучие материалы (шины, пластмассы, древесина, коммунальные отходы). Получает измельченный, хлопьевидный продукт. | Не для производства мелкого порошка или сыпучих материалов. |

Руководство по критическому выбору: выбор правильной молотковой мельницы

Выбор и определение размеров молотковой мельницы требует детального анализа как материала, так и целей процесса.

1. Характеристика материала (самый важный шаг):

-

Твердость и абразивность: Измерено шкала Мооса или abrasion index. Highly abrasive materials (like silica sand) will rapidly wear hammers and screens, requiring specialized hardened alloys and increasing operating costs.

-

Рыхлость: Насколько легко материал разрушается при ударе. Рыхлые материалы (зерно, уголь) идеально подходят для молотковой дробилки.

-

Содержание влаги: Высокая влажность (>15%) может привести к засорению сита и снижению производительности. Может потребоваться подогрев воздуха или этап предварительной сушки.

-

Начальный и целевой размер частиц (F80 и P80): Размер корма и желаемый размер продукта определяют коэффициент уменьшения и required energy input.

-

Чувствительность к теплу и взрыву: Некоторые материалы (продукты питания, химикаты) разлагаются под воздействием тепла или взрывоопасны (пыль). Может потребоваться мельница с функциями охлаждения или взрывозащищенная конструкция (NFPA/ATEX).

2. Производительность и эксплуатационные характеристики:

-

Требуемая мощность (пропускная способность): Указывается в тоннах в час (TPH) или килограммах в час (кг/час). Это основной фактор, определяющий размер машины и мощность двигателя.

-

Мощность (л.с./кВт): Напрямую связано с производительностью и коэффициентом уменьшения. Недостаточная мощность мельницы приводит к снижению производительности и засорению. Основное правило: 1–10 HP на тонну в час, в зависимости от материала и крупности.

-

Скорость ротора: Более высокие скорости (3000 об/мин) создают больше ударов для более тонкого измельчения. Более низкие скорости (1800 об/мин) обеспечивают больший крутящий момент при грубом шлифовании или твердых материалах.

-

Площадь экрана и размер отверстия: Большая площадь экрана увеличивает производительность. диаметр отверстия сита должен быть в 1,5–2 раза меньше желаемого конечного размера частиц. из-за эллиптической формы выходящих частиц.

3. Конструкция и особенности:

-

Материал конструкции: Углеродистая сталь является стандартной. Нержавеющая сталь 304 или 316 требуется для пищевых, фармацевтических или агрессивных применений.

-

Безопасность и доступ: Ищите Двери доступа к экрану на 360 градусов для легкой замены экрана и обслуживания. Миллс должен был предохранительные блокировки это отключает электричество, когда двери открыты.

-

Удержание пыли: Полностью герметичные конструкции с фланцевые входы/выходы необходимы для беспылевой работы и интеграции с системами пылеулавливания.

Рекомендации по эксплуатации, техническому обслуживанию и безопасности

Правильная эксплуатация обеспечивает эффективность, долговечность и безопасность оператора.

-

Последовательность запуска: Всегда запускайте мельницу пустой и under the ток полной нагрузки двигателя (FLA) . Начинайте подачу материала только после того, как ротор достигнет полной рабочей скорости.

-

Оптимизация: Крупность продукта контролируется: 1) Размер экрана, 2) Скорость кончика молотка, 3) Скорость подачи. Более мелкое сито, более высокая скорость или более медленная скорость подачи позволяют получить более тонкий продукт.

-

График профилактического обслуживания:

-

Ежедневно: Проверьте, нет ли необычной вибрации или шума. Осмотрите молотки на предмет износа.

-

Еженедельно: Проверьте натяжение приводного ремня и целостность сита на наличие отверстий или засорений.

-

По мере необходимости: Поверните или замените молотки когда передняя кромка изнашивается (обычно через 200–1000 часов, в зависимости от материала). Всегда заменяйте или вращайте молотки в полных комплектах, чтобы поддерживать баланс ротора.

-

Периодически: Замените изнашиваемые вкладыши и секции сита. Проверьте и смажьте подшипники в соответствии со спецификациями производителя.

-

-

Критические протоколы безопасности:

-

Никогда не открывайте смотровые дверцы во время движения ротора.

-

Использование блокировка/маркировка (LOTO) процедуры всех видов технического обслуживания.

-

Обеспечить надлежащая охрана имеется для всех вращающихся частей и систем привода.

-

Будьте бдительны для загрязнение черными металлами в загружаемом материале (металлических примесях), что может вызвать сильные искры и повреждения. Использование магнитные сепараторы или металлоискатели в линии подачи.

-

Будущее технологии молотковых мельниц

Инновации продолжают повышать эффективность, долговечность и контроль.

-

Современные материалы и покрытия: Использование накладки из карбида вольфрама и керамические композиты на наконечниках и вкладышах молотков для увеличения срока службы при абразивных работах на 300–500%.

-

Умный мониторинг и Индустрия 4.0: Интеграция датчики вибрации, тепловизионные камеры и мониторы энергопотребления прогнозировать потребности в техническом обслуживании (предупредительное обслуживание), оптимизировать скорость подачи в режиме реального времени и предотвращать катастрофические сбои.

-

Оптимизация конструкции с помощью CFD: Вычислительная гидродинамика используется для моделирования потока воздуха и частиц внутри камеры измельчения, что позволяет создавать конструкции, повышающие эффективность, уменьшающие турбулентность и потребление энергии на тонну продукта.

-

Технология снижения шума: Улучшенная конструкция камеры, звукопоглощающие материалы и корпуса для соответствия более строгим нормам по шуму на рабочем месте.

Заключение: незаменимый механизм сокращения частиц

Молотковая мельница является свидетельством эффективной и практичной техники. Его простой, основанный на ударе принцип, реализованный в надежной и хорошо спроектированной машине, решает фундаментальную промышленную задачу в потрясающе разнообразных отраслях. Однако успешная реализация зависит от процесс осознанного отбора который точно соответствует проектным параметрам мельницы — скорость ротора, конфигурация молота, площадь сита и мощность в л.с. — к конкретному физические характеристики исходного материала и the желаемые характеристики продукта .

Понимая основные принципы, изложенные в этом руководстве, инженеры и операторы смогут выйти за рамки отношения к молотковой мельнице как к «черному ящику». Вместо этого они могут использовать его как настраиваемый инструмент, оптимизируя его для достижения максимальной производительности, минимальных затрат на износ и стабильного качества продукции. От переработки пищи, которую мы едим, и лекарств, на которые мы полагаемся, до переработки материалов современной жизни и производства экологически чистого биотоплива — молотковая мельница остается незаменимой и развивающейся рабочей лошадкой в самом сердце мировой промышленности.